Jaringan di Industri 4.0: Otomasi dan Konektivitas untuk Pabrik Masa Depan

Revolusi Industri Keempat, atau dikenal sebagai Industri 4.0, adalah transformasi fundamental yang mengintegrasikan teknologi digital ke dalam proses manufaktur dan industri secara keseluruhan. Ini bukan sekadar tentang otomatisasi mesin, melainkan tentang menciptakan lingkungan produksi yang cerdas, terhubung, dan adaptif. Inti dari visi ini adalah konvergensi antara dunia fisik dan digital, memungkinkan mesin, sistem, dan manusia untuk berkomunikasi dan berkolaborasi secara mulus. Di tengah transformasi ini, jaringan memainkan peran yang benar-benar sentral, menjadi tulang punggung yang vital untuk otomasi dan konektivitas yang diperlukan untuk membangun pabrik masa depan.

Jaringan di era Industri 4.0 jauh melampaui konektivitas tradisional. Ia adalah infrastruktur cerdas yang mampu menangani volume data masif dari miliaran sensor, memberikan latensi ultra-rendah untuk kontrol real-time, memastikan keamanan siber yang ketat, dan mendukung aplikasi canggih seperti Artificial Intelligence (AI), Machine Learning (ML), dan edge computing. Tanpa jaringan yang kuat, andal, dan adaptif, potensi penuh dari Industri 4.0 tidak akan pernah terwujud.

Memahami Industri 4.0 dan Kebutuhan Jaringan

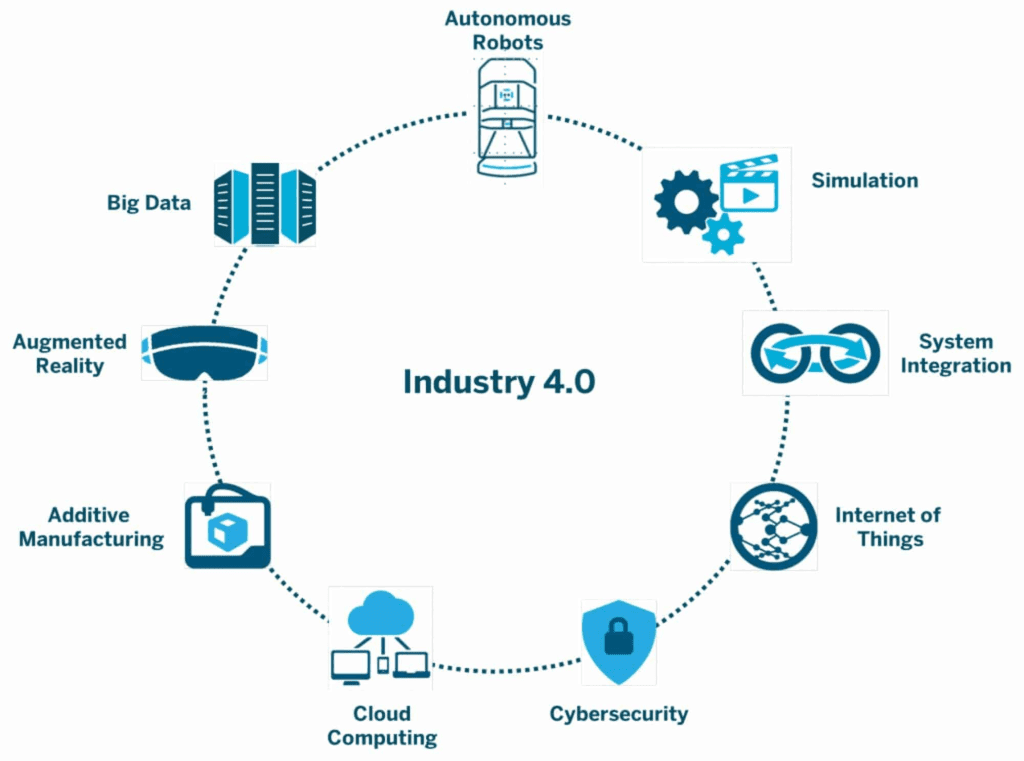

Industri 4.0, seringkali disebut sebagai Revolusi Industri Keempat, merepresentasikan transformasi fundamental dalam cara produk dirancang, diproduksi, dan dikirim. Ini bukan hanya tentang otomasi, melainkan konvergensi dunia fisik dan digital melalui teknologi canggih seperti Internet of Things (IoT) industri (IIoT), cloud computing, Artificial Intelligence (AI), big data, dan robotika. Tujuannya adalah menciptakan smart factories dan supply chains yang lebih efisien, fleksibel, resilient, dan mampu beradaptasi secara real-time terhadap permintaan pasar yang berubah. Transformasi ini dicirikan oleh beberapa prinsip utama:

Prinsip Utama Industri 4.0:

- Interkoneksi (Interconnection): Ini adalah fondasi dari Industri 4.0. Prinsip ini menekankan kemampuan perangkat, sensor, mesin, robot, dan bahkan manusia untuk terhubung dan berkomunikasi satu sama lain secara mulus melalui jaringan. Di smart factory, setiap komponen, mulai dari sensor suhu di lini produksi hingga lengan robot, terhubung dan dapat bertukar informasi. Interkoneksi ini memungkinkan data mengalir bebas di seluruh ekosistem, menciptakan visibilitas dan kontrol yang belum pernah ada sebelumnya.

- Transparansi Informasi (Information Transparency): Prinsip ini mengacu pada kemampuan sistem untuk menciptakan salinan virtual dari dunia fisik (sering disebut sebagai digital twin). Ini dicapai melalui pengumpulan data sensor secara masif dari semua titik relevan di pabrik dan supply chain. Dengan data yang komprehensif ini, sistem dapat menganalisis dan menyediakan pemahaman kontekstual yang komprehensif kepada operator dan manajemen. Misalnya, operator dapat melihat status produksi real-time, kinerja mesin, dan potensi masalah dari satu dashboard, tanpa harus secara fisik memeriksa setiap mesin.

- Bantuan Teknis (Technical Assistance): Industri 4.0 bertujuan untuk memberdayakan manusia, bukan menggantikannya sepenuhnya. Prinsip bantuan teknis menyatakan bahwa sistem membantu manusia dalam membuat keputusan dengan menyediakan informasi yang relevan dan dapat ditindaklanjuti, serta menganalisis data yang kompleks. Selain itu, sistem dapat melakukan tugas-tugas yang tidak menyenangkan, terlalu melelahkan, atau bahkan tidak aman bagi pekerja manusia. Contohnya termasuk robot kolaboratif yang bekerja berdampingan dengan manusia untuk tugas-tugas berulang, atau sistem AI yang memberikan peringatan dini tentang potensi kerusakan mesin.

- Desentralisasi Keputusan (Decentralized Decisions): Ini adalah prinsip yang membedakan Industri 4.0 dari otomatisasi sebelumnya. Ini adalah kemampuan sistem siber-fisik (cyber-physical systems) untuk membuat keputusan sendiri dan melakukan tugas seotonom mungkin. Artinya, mesin dan komponen cerdas dapat merespons perubahan kondisi atau anomali tanpa selalu menunggu instruksi dari controller pusat atau campur tangan manusia. Misalnya, sebuah mesin dapat secara otomatis memesan suku cadang ketika mendeteksi keausan, atau robot dapat menyesuaikan jalur produksinya berdasarkan ketersediaan bahan baku. Hal ini meningkatkan efisiensi dan responsivitas secara dramatis.

Kebutuhan Jaringan untuk Mewujudkan Prinsip-Prinsip Industri 4.0:

Untuk mewujudkan prinsip-prinsip ini, infrastruktur jaringan haruslah sangat mumpuni dan canggih, mendukung karakteristik kunci berikut:

- Volume Data Masif: Dengan ribuan, bahkan jutaan sensor di setiap mesin, robot, hingga sistem pengawasan, Industri 4.0 menghasilkan data yang sangat besar dan terus-menerus (big data). Jaringan harus memiliki bandwidth yang sangat tinggi untuk mengumpulkan, mentransmisikan, dan mendistribusikan volume data mentah ini dari edge (lantai pabrik) ke cloud atau pusat data untuk analisis. Kegagalan dalam menangani volume data ini akan mengakibatkan kehilangan wawasan operasional.

- Latensi Ultra-Rendah: Banyak aplikasi Industri 4.0 bersifat real-time dan sangat sensitif terhadap penundaan. Untuk aplikasi kontrol real-time seperti robotika kolaboratif (robot bekerja bersama manusia), kendaraan berpemandu otomatis (AGV) yang bergerak di lantai pabrik, atau sistem keamanan kritis yang memicu shutdown darurat, penundaan hanya dalam milidetik pun bisa fatal. Latensi tinggi dapat menyebabkan tabrakan, kerusakan produk, atau bahkan bahaya bagi pekerja. Jaringan harus mampu menjamin komunikasi instan untuk memastikan sinkronisasi dan kontrol yang presisi.

- Keandalan Ekstrem: Di lingkungan produksi, jaringan harus mampu beroperasi tanpa henti, 24/7, dengan uptime mendekati 100%. Kegagalan jaringan dapat menyebabkan downtime produksi yang mahal, mengakibatkan kerugian finansial yang signifikan, penundaan pengiriman, dan rusaknya reputasi. Lebih dari itu, di beberapa industri, kegagalan jaringan dapat membahayakan keselamatan pekerja atau menyebabkan kerusakan lingkungan. Jaringan harus dirancang dengan redundansi yang kuat, mekanisme failover otomatis, dan kemampuan self-healing untuk memastikan ketersediaan yang tak terputus.

- Keamanan Kuat: Dengan meningkatnya interkoneksi, melindungi data sensitif dan sistem kontrol (OT) dari serangan siber adalah prioritas utama. Jaringan harus memiliki lapisan keamanan berlapis yang dapat mendeteksi, mencegah, dan merespons ancaman seperti malware, ransomware, spionase industri, dan sabotase. Sebuah serangan siber pada sistem kontrol produksi dapat menghentikan operasi pabrik, mencuri kekayaan intelektual, atau bahkan menyebabkan kerusakan fisik. Keamanan jaringan harus mencakup enkripsi, network segmentation (pemisahan jaringan IT dan OT), dan Intrusion Detection/Prevention Systems yang disesuaikan untuk lingkungan industri.

- Skalabilitas: Lingkungan Industri 4.0 terus berkembang. Jaringan harus memiliki kemampuan untuk dengan mudah menambahkan perangkat baru, sensor, robot, atau bahkan lini produksi tanpa memerlukan perombakan besar-besaran pada seluruh infrastruktur jaringan. Ini berarti fleksibilitas untuk memperluas bandwidth, menambah titik koneksi, dan mengintegrasikan teknologi baru secara mulus. Jaringan yang skalabel mendukung pertumbuhan bisnis dan inovasi berkelanjutan tanpa bottleneck teknis.

Komponen Kunci Jaringan di Industri 4.0

Jaringan untuk pabrik masa depan bukan sekadar Ethernet lama. Ini adalah ekosistem konektivitas yang canggih:

1. Jaringan Nirkabel Generasi Berikutnya

- 5G Industrial: 5G adalah game-changer untuk Industri 4.0. Kemampuannya yang paling relevan meliputi:

- Ultra-Reliable Low-Latency Communication (URLLC): Menawarkan latensi di bawah 1 milidetik dan keandalan 99,999%, sangat penting untuk kontrol robot real-time, kendaraan otonom, dan aplikasi keselamatan.

- Massive Machine-Type Communications (mMTC): Mendukung koneksi miliaran perangkat IoT di area yang padat, ideal untuk sensor di seluruh lantai pabrik.

- Enhanced Mobile Broadband (eMBB): Menyediakan bandwidth tinggi untuk streaming video HD dari kamera pengawas atau data analitik yang kaya.

- Private 5G Networks: Banyak perusahaan membangun jaringan 5G pribadi di fasilitas mereka untuk kontrol penuh atas keamanan, kinerja, dan data.

- Wi-Fi 6/7: Menawarkan kapasitas yang lebih tinggi, latensi lebih rendah, dan keandalan yang lebih baik di lingkungan padat. Ideal untuk aplikasi yang membutuhkan bandwidth tinggi di dalam gedung, seperti Augmented Reality (AR) atau Virtual Reality (VR) untuk pelatihan dan pemeliharaan.

- Low-Power Wide-Area Networks (LPWAN): Seperti LoRaWAN atau NB-IoT, cocok untuk sensor yang hanya perlu mengirimkan data kecil sesekali dengan daya rendah dan jangkauan luas (misalnya, pemantauan kondisi aset yang tidak bergerak).

2. Edge Computing

Dengan edge computing, pemrosesan data dilakukan di dekat sumber data (misalnya, di lantai pabrik, di dalam mesin). Ini mengurangi ketergantungan pada cloud terpusat, mengurangi latensi secara drastis, dan memungkinkan analisis real-time untuk pengambilan keputusan cepat di lokasi. Contoh:

- Analisis video untuk deteksi cacat produk secara instan.

- Kontrol mesin berbasis AI yang merespons perubahan kondisi real-time.

- Pemantauan kondisi prediktif yang mendeteksi anomali pada peralatan sebelum terjadi kegagalan.

3. Software-Defined Networking (SDN) dan Network Functions Virtualization (NFV)

- SDN: Memungkinkan pengelolaan jaringan secara terpusat melalui perangkat lunak, memberikan fleksibilitas untuk mengonfigurasi ulang jaringan dengan cepat sesuai kebutuhan produksi. Ini mendukung network slicing (membagi jaringan fisik menjadi jaringan virtual yang terisolasi) yang krusial untuk 5G dan aplikasi kritis.

- NFV: Mengizinkan fungsi jaringan (misalnya, firewall, load balancer) divirtualisasi sebagai perangkat lunak, yang dapat di-deploy secara otomatis di edge atau di pusat data, meningkatkan agilitas dan efisiensi.

4. Ethernet Industri dan Protokol OT/IT Konvergen

- Ethernet Industri: Standar Ethernet yang disempurnakan untuk lingkungan industri yang keras, mampu menangani kontrol real-time dengan protokol seperti PROFINET, EtherNet/IP, atau EtherCAT.

- Konvergensi OT/IT: Jaringan di Industri 4.0 mengharuskan konvergensi teknologi operasional (OT) dan teknologi informasi (IT). Ini berarti integrasi yang mulus antara sistem kontrol mesin (PLC, SCADA) dengan sistem IT enterprise (ERP, MES) melalui satu jaringan yang terpadu.

5. Keamanan Jaringan Komprehensif

Mengingat potensi ancaman siber yang melumpuhkan, keamanan adalah pertimbangan utama:

- Segmentasi Jaringan: Mengisolasi jaringan OT dari jaringan IT, dan membagi jaringan OT menjadi segmen-segmen yang lebih kecil (mikrosegmentasi) untuk membatasi penyebaran serangan.

- Deteksi Anomali Berbasis AI/ML: Memantau lalu lintas jaringan dan perilaku perangkat untuk mendeteksi ancaman baru atau zero-day yang tidak terdeteksi oleh signature tradisional.

- Otentikasi Kuat dan Akses Zero Trust: Memverifikasi setiap pengguna dan perangkat sebelum memberikan akses ke sumber daya, terlepas dari lokasinya.

- Manajemen Keamanan OT: Fokus khusus pada keamanan sistem kontrol industri (ICS) dan perangkat OT yang rentan.

Otomasi dan Konektivitas dalam Pabrik Masa Depan

Jaringan cerdas memungkinkan otomasi dan konektivitas yang mengubah cara pabrik beroperasi:

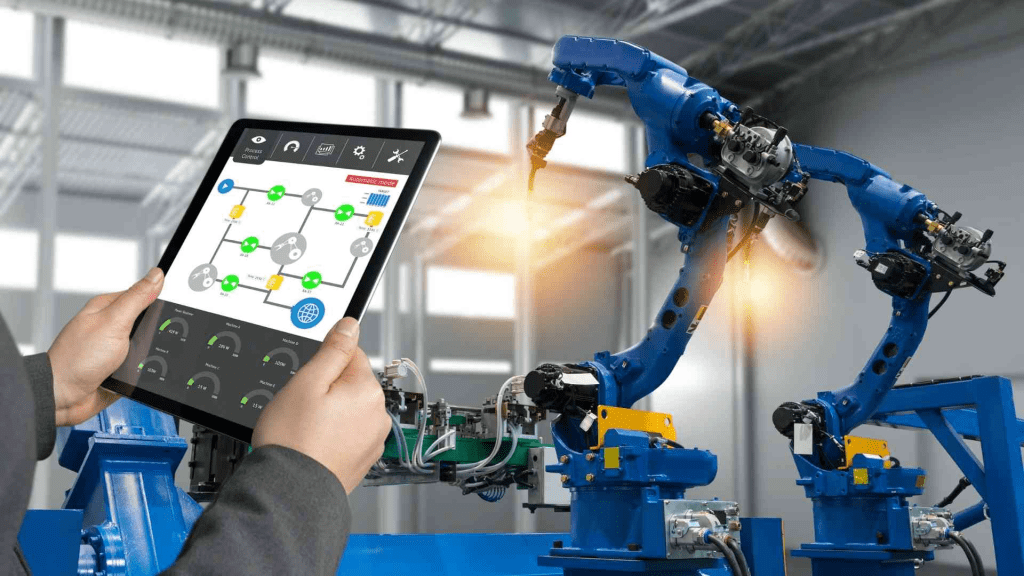

1. Robotika Kolaboratif dan Otonom

- Robot industri yang bekerja berdampingan dengan manusia (cobots) atau robot otonom (AGV, ASRS) yang bergerak di lantai pabrik, semuanya bergantung pada konektivitas nirkabel yang andal dan latensi rendah untuk navigasi, kontrol, dan komunikasi data.

- Edge computing memproses data sensor robot secara real-time untuk pengambilan keputusan otonom.

2. Pemantauan Kondisi (Condition Monitoring) dan Pemeliharaan Prediktif

- Sensor yang terpasang pada setiap mesin mengumpulkan data real-time tentang suhu, getaran, kebisingan, dan kinerja.

- Data ini dikirim melalui jaringan ke edge atau cloud untuk dianalisis oleh AI/ML, yang dapat memprediksi kapan suatu komponen mungkin gagal. Ini memungkinkan pemeliharaan proaktif sebelum terjadi kerusakan, mengurangi downtime yang tidak terencana.

3. Digital Twin dan Simulasi

- Digital Twin: Jaringan menyediakan data real-time dari pabrik fisik ke digital twin (replika virtual pabrik). Hal ini memungkinkan insinyur untuk mensimulasikan perubahan proses, menguji layout baru, atau memprediksi kinerja tanpa mengganggu produksi.

- Simulasi real-time membutuhkan aliran data yang konstan dan sinkronisasi yang presisi.

4. Kontrol Kualitas Otomatis

- Kamera dan sensor visi terhubung ke jaringan untuk menganalisis produk secara real-time di jalur produksi.

- AI pada edge dapat mendeteksi cacat dengan cepat dan memicu tindakan korektif otomatis, meningkatkan kualitas dan mengurangi pemborosan.

5. Personalisasi Massal (Mass Customization)

- Jaringan yang gesit memungkinkan lini produksi untuk dengan cepat mengonfigurasi ulang dirinya sendiri untuk menghasilkan produk yang sangat personal. Data pesanan pelanggan dapat langsung diterjemahkan menjadi instruksi manufaktur bagi mesin di lantai pabrik.

6. Rantai Pasok yang Terhubung

- Integrasi jaringan pabrik dengan rantai pasok yang lebih luas (pemasok, logistik, pelanggan) memungkinkan visibilitas dan koordinasi yang lebih baik, mengoptimalkan inventaris dan pengiriman.

7. Augmented Reality (AR) dan Virtual Reality (VR)

- Pekerja dapat menggunakan headset AR/VR yang terhubung ke jaringan untuk pelatihan interaktif, pemeliharaan jarak jauh (misalnya, seorang ahli dapat memandu teknisi di lapangan secara visual), atau visualisasi data real-time pada peralatan.

Tantangan Implementasi Jaringan di Industri 4.0

Industri 4.0, sering disebut sebagai Revolusi Industri Keempat, menandai pergeseran fundamental dalam manufaktur dan produksi. Transformasi ini dicirikan oleh konvergensi teknologi digital, seperti Internet of Things (IoT) industri (IIoT), big data, cloud computing, Artificial Intelligence (AI), dan otomasi tingkat lanjut, yang bertujuan menciptakan smart factories dan supply chains yang lebih efisien, fleksibel, dan adaptif. Namun, mewujudkan visi Industri 4.0 yang terhubung dan cerdas ini tidak datang tanpa tantangan yang signifikan, terutama dalam konteks implementasi jaringan.

1. Integrasi OT/IT

Salah satu hambatan paling krusial adalah menjembatani kesenjangan antara jaringan Operational Technology (OT) dan Information Technology (IT). Secara historis, jaringan OT (seperti Supervisory Control and Data Acquisition – SCADA, Distributed Control Systems – DCS, dan Programmable Logic Controllers – PLC) telah beroperasi secara terisolasi, dirancang dengan fokus utama pada keandalan, keamanan fisik, dan waktu nyata (real-time) untuk mengontrol mesin dan proses produksi. Protokol mereka seringkali bersifat proprietary dan dirancang untuk fungsi spesifik. Di sisi lain, jaringan IT (yang mendukung fungsi bisnis seperti email, Enterprise Resource Planning – ERP, dan customer relationship management – CRM) lebih terbuka, berfokus pada skalabilitas, efisiensi data, dan konektivitas luas.

Integrasi kedua domain ini, yang esensial untuk Industri 4.0, adalah tugas yang sangat kompleks. Ini bukan hanya masalah menghubungkan kabel; ini melibatkan penyelarasan protokol, standar keamanan yang berbeda, dan prioritas operasional yang kontras. Kesalahan dalam integrasi dapat mengganggu produksi dan bahkan menciptakan risiko keselamatan. Jaringan harus dirancang untuk memungkinkan komunikasi yang aman dan efisien antara sensor di lini produksi dan sistem analisis data di cloud, sekaligus menjaga integritas sistem OT yang kritis.

2. Keamanan Siber

Dengan terhubungnya mesin-mesin pabrik dan sistem kontrol ke internet atau jaringan yang lebih luas, menjaga keamanan seluruh ekosistem yang terhubung dari ancaman siber yang terus berkembang adalah tantangan besar. Lingkungan OT/IIoT memiliki kerentanan unik: banyak perangkat lama tidak dirancang dengan keamanan siber dalam pikiran, dan patching bisa sangat sulit karena kekhawatiran akan gangguan produksi. Serangan siber pada OT dapat memiliki konsekuensi fisik yang serius, seperti kerusakan mesin, downtime produksi yang mahal, kerusakan lingkungan, atau bahkan cedera pada pekerja. Ransomware, malware yang dirancang khusus untuk sistem kontrol industri (ICS-specific malware), dan serangan Denial-of-Service (DoS) adalah ancaman nyata. Membangun strategi keamanan yang berlapis, termasuk network segmentation, Intrusion Detection/Prevention Systems (IDS/IPS) yang disesuaikan untuk OT, dan zero-trust architecture, adalah keharusan.

3. Kesenjangan Keterampilan

Transformasi ke Industri 4.0 membutuhkan skillset yang jauh lebih luas dari para profesional. Industri membutuhkan individu yang memiliki keahlian di bidang IT dan OT, serta pemahaman yang mendalam tentang teknologi transformatif seperti AI, ML, big data, dan keamanan siber industri. Para insinyur OT tradisional mungkin tidak terbiasa dengan ancaman siber IT atau pemrograman jaringan, sementara para profesional IT mungkin kurang memahami seluk-beluk mesin industri dan protokol OT yang real-time. Kesenjangan keterampilan ini merupakan hambatan signifikan dalam deployment dan pemeliharaan solusi Industri 4.0. Organisasi perlu berinvestasi besar dalam pelatihan lintas disiplin dan mengembangkan tenaga kerja hybrid yang mampu menjembatani domain ini.

4. Investasi Modal

Meningkatkan infrastruktur jaringan yang ada untuk mendukung Industri 4.0 adalah investasi yang sangat besar. Biaya awal untuk upgrade hardware jaringan, deploy sensor dan perangkat IIoT, serta mengadopsi software dan platform baru (seperti Manufacturing Execution Systems – MES, cloud platforms, dan solusi AI/ML) bisa sangat signifikan. Bagi banyak perusahaan, terutama Usaha Kecil dan Menengah (UKM), investasi modal ini merupakan penghalang utama. Organisasi perlu melakukan analisis Return on Investment (ROI) yang cermat dan mungkin memilih pendekatan bertahap, memulai dengan proyek percontohan yang memberikan manfaat paling cepat dan terukur.

5. Standarisasi

Meskipun ada upaya global untuk standarisasi komunikasi dan data di lingkungan industri, kurangnya standar yang universal dan matang untuk protokol IIoT, format data, dan API di seluruh perangkat dan sistem industri dapat menghambat interoperabilitas. Banyak vendor masih mengandalkan solusi proprietary mereka sendiri, yang mempersulit integrasi antara mesin yang berbeda, platform software, dan sistem cloud. Kurangnya standarisasi ini dapat mengakibatkan vendor lock-in, meningkatkan kompleksitas integrasi, dan memperlambat deployment solusi Industri 4.0 yang komprehensif. Upaya kolaboratif dari forum industri dan badan standar sangat penting untuk mengatasi tantangan ini.

6. Manajemen Data

Industri 4.0 menghasilkan volume data masif dari miliaran sensor, mesin, dan sistem di lini produksi. Data ini mencakup metrik kinerja mesin, kondisi sensor, log produksi, dan informasi supply chain. Mengelola, menyimpan, memproses, dan mengekstraksi insight yang relevan dari big data ini membutuhkan platform big data yang kuat dan skalabel, serta kemampuan analitik canggih (seringkali berbasis AI/ML). Tantangannya bukan hanya pada volume data, tetapi juga pada kecepatan (velocity), keragaman (variety), dan akurasi (veracity). Organisasi harus berinvestasi dalam infrastruktur data lake atau data warehouse yang tepat, alat analitik real-time, dan ahli data science untuk mengubah data mentah menjadi wawasan operasional yang dapat ditindaklanjuti.

Menghadapi tantangan-tantangan ini memerlukan pendekatan strategis yang holistik, komitmen jangka panjang, kolaborasi lintas fungsi, dan kesediaan untuk berinvestasi dalam teknologi dan sumber daya manusia. Dengan mengatasi hambatan ini, industri dapat sepenuhnya membuka potensi transformatif dari Industri 4.0.

Masa Depan Jaringan di Industri 4.0

Masa depan manufaktur adalah pabrik yang sepenuhnya otonom, cerdas, dan adaptif, dan jaringan adalah enabler utama dari visi ini. Kita akan melihat:

- Jaringan Self-Healing dan Otonom: Jaringan yang mampu mendeteksi, mendiagnosis, dan memperbaiki masalah sendiri secara otomatis, memastikan downtime minimal.

- Jaringan Time-Sensitive Networking (TSN): Standar Ethernet yang memungkinkan transmisi data real-time yang sangat presisi, vital untuk kontrol industri yang mission-critical.

- Integrasi yang Lebih Dalam dengan AI/ML: AI akan digunakan tidak hanya untuk analitik tetapi juga untuk mengoptimalkan kinerja jaringan, mengelola sumber daya, dan meningkatkan keamanan secara proaktif.

- SaaS dan Cloud-Native untuk OT: Semakin banyak fungsi OT akan dimigrasikan ke model berbasis software dan cloud-native, yang memerlukan jaringan yang kuat dan aman untuk mendukungnya.

- Penggunaan Quantum Computing: Meskipun masih di masa depan, komputasi kuantum berpotensi mengoptimalkan proses manufaktur yang sangat kompleks, yang akan membutuhkan jaringan tahan kuantum (post-quantum cryptography).

Jaringan bukan lagi hanya “pipa” untuk data. Di Industri 4.0, jaringan adalah otak, saraf, dan sistem peredaran darah yang memungkinkan pabrik masa depan untuk beroperasi dengan kecerdasan, efisiensi, dan otonomi yang belum pernah terjadi sebelumnya. Investasi dalam jaringan yang kuat dan cerdas adalah investasi dalam daya saing dan keberlanjutan industri di era digital.

Baca juga: